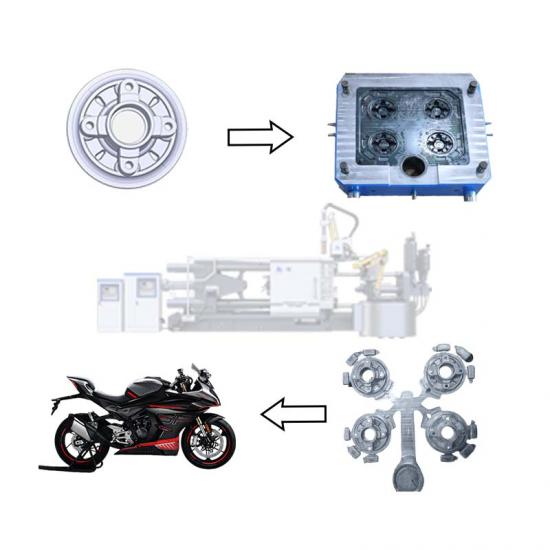

Литье под давлением (называемое литьем под давлением ) заключается в заполнении полости литья под давлением (форме для литья под давлением) жидким или полутвердым металлом на высокой скорости и под высоким давлением, а также в формировании и затвердевании под давлением для получения отливок. Отливки под давлением имеют высокую точность размеров, обычно эквивалентную уровню 6–7 или даже уровню 4; низкая шероховатость поверхности; высокая прочность и твердость, на 25–30% выше, чем у литья в песчаные формы, стабильные размеры, хорошая взаимозаменяемость; тонкостенные сложные отливки могут быть отлиты под давлением с высокой эффективностью производства и длительным сроком службы формы для литья под давлением. При литье под давлением алюминиевых сплавов оно может достигать 80 000–200 000 раз, поэтому процесс литья под давлением широко используется в фотоэлектрической технике, связи 5G и автомобильной промышленности.

Алюминий и

алюминиевые сплавы имеют низкую плотность (около 2,7 г/см³), что составляет около 1/3 от железа или меди; хорошая электро- и теплопроводность, уступающая только серебру, меди и золоту; хорошая коррозионная стойкость: на поверхности алюминия легко естественным образом образуется плотная и прочная защитная пленка Al2O3, которая хорошо защищает подложку от коррозии. Хорошие продукты можно получить путем пассивации, порошкового напыления, нанесения покрытия и т. д., поэтому они особенно подходят для производства литья под давлением.

Состав различных стандартных материалов из алюминиевых сплавов аналогичен, и материалы сплавов можно выбирать в соответствии с требованиями использования. Обычные алюминиевые сплавы, отлитые под давлением, не имеют особых требований к удлинению и теплопроводности и в основном используются для деталей двигателей автомобилей и мотоциклов, таких как крышки двигателя, масляные поддоны, блоки цилиндров, корпуса трансмиссии и т. д.

С развитием технологии 5G все больше литых под давлением алюминиевых сплавов используется в базовых станциях связи, в основном для производства корпусов радиаторов. Поскольку теплопроводность традиционного алюминиевого сплава ADC12 составляет всего 100 Вт/(м·К), в качестве материала для литья под давлением обычно выбирается ENAC44300 для улучшения теплопроводности деталей; кроме того, можно использовать термообработку Т5 при температуре 200–350 ℃. В дополнение к области связи 5G фотоэлектрическая промышленность также имеет растущий спрос на литые под давлением алюминиевые сплавы, типичным компонентом которых является корпус инвертора. «Фотоэлектрическая + накопитель энергии» стала стандартной конфигурацией для развития фотоэлектрической энергетики во многих странах. После согласования накопления энергии это придаст фотоэлектрической энергетике импульс долгосрочного и устойчивого развития. Предполагается, что глобальная установленная мощность фотоэлектрических систем увеличится на 370 ГВт в 2025 году, а новый спрос на инверторы для хранения энергии к тому времени составит около 74 ГВт. Эксперты прогнозируют, что к 2025 году 2% мирового энергоснабжения будет приходиться на фотоэлектрическую энергетику. К 2055 году производство фотоэлектрической энергии будет производить больше энергии, что составит около 25% от общего объема энергоснабжения, а к 2150 году превысит 50%. Помимо потребности в теплопроводности, этот тип алюминиевого сплава также предъявляет определенные требования к удлинению. для борьбы со случайными взрывами без образования осколков, обычно требуется более 5%. К основным компонентам в области рассеивания тепла в основном относятся корпуса ADS, преобразователи постоянного тока, радиаторы базовых станций, фотоэлектрические инверторы, зарядные устройства, радиаторы транспортных средств и радиаторы фар.

Будь то новый алюминиевый сплав с высокой теплопроводностью или литой алюминиевый сплав, не требующий термической обработки, улучшение теплопроводности и удлинения требует уменьшения содержания легирующих элементов и сохранения как можно меньшего размера типов легирующих элементов для удовлетворения требований к производительности. . В дополнение к требованиям к характеристикам продукта, алюминиевые сплавы для литья под давлением также должны обладать следующими свойствами, чтобы обеспечить процесс литья под давлением и качество внешнего вида продукта: ① Хорошая термопластичность вблизи температуры солидуса для достижения сложного заполнения полостей и предотвращения усадки; ② Низкая усадка, позволяющая избежать трещин и деформации во время литья под давлением, а также повысить точность размеров; ③ Меньший интервал затвердевания (разница температур между ликвидусом и солидусом) для уменьшения усадки; ④ Хорошая устойчивость к высоким температурам, позволяющая избежать растрескивания при открытии формы; ⑤ Хорошие характеристики интерфейса литья/формы, позволяющие избежать реакции с формой и уменьшить прилипание формы; ⑥ Хорошие физические и химические свойства, нелегко поглощать воздух и окисляться в высокотемпературном расплавленном состоянии, что соответствует требованиям долгосрочной изоляции.

Тенденция развития продукции литья под давлением направлена на интеграцию и крупномасштабное развитие; с развитием характеристик продукции и спросом на индивидуальные характеристики алюминиевые сплавы для литья под давлением развиваются в сторону низколегированных; Литье под высоким вакуумом стало важным средством решения технологических проблем литья под давлением новых материалов из алюминиевых сплавов.