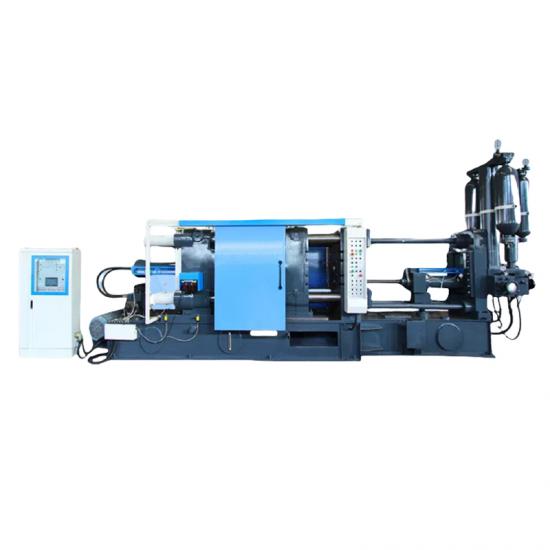

литье под давлением , также известная как литье под высоким давлением, представляет собой технологию формирования почти чистой сетки, которая широко используется в авто мотив , aerospa в.п. , а также электроника отрасли в последние годы. во время процесса литья под давлением расплавленный металл (обычно легкий сплав) заполняет полость под высоким давлением и высокой скоростью под действием пуансона и быстро охлаждается, чтобы сформировать окончательное литье.

литье под давлением, как правило, делится на литье в холодную камеру и литье под давлением в горячей камере. Литье в холодную камеру в основном используется для производства крупных деталей, таких как автомобильные детали и детали охлаждения базовой станции связи. литье в горячие камеры широко используется при производстве небольших электронных изделий или изделий 3c. процесс, такой как USB-разъем, ноутбук оболочки и т. д.

1. литье под давлением имеет хорошую основу для автоматизации

по сравнению с обычным процессом литья, литье под давлением характеризуется высокой скоростью и высоким давлением. производимые продукты, как правило, представляют собой тонкостенные детали из легких сплавов, но технология литья под давлением также используется при производстве роторов из чистой меди. В отличие от алюминиевые и магниевые сплавы Для чистой меди температура плавления очень высока, поэтому короткий срок службы матрицы при литье из чистой меди является большой проблемой.

Среди всех технологий литья, литье под давлением имеет самую высокую степень автоматизации. современные компании, производящие литье под давлением, используют технологию островных автоматов для литья под давлением, которая в значительной степени интегрирует машины для литья под давлением (обычно десятки или даже сотни) для формирования полностью автоматизированного производственного процесса. в то же время, используя интеллектуальную фабричную технологию, контролируется процесс производства машины для литья под давлением, производительность и состояние каждой машины для литья под давлением отслеживаются в режиме реального времени, а процесс производства машины для литья под давлением регулируется во времени посредством измерение больших данных и обратная связь в реальном времени для обеспечения качества конечного продукта.

контроль в реальном времени температуры литейной формы является простым примером:

Если взять в качестве примера литье под давлением в холодной камере, в процессе производства из-за постоянного заполнения полости формы высокотемпературным жидким металлом температура формы продолжает увеличиваться. в это время, чтобы гарантировать, что температура формы не перегревается, для охлаждения формы обычно используется охлаждающая вода. если конструкция трубопровода охлаждающей воды является разумной, в общем, мы можем гарантировать, что температура кристаллизатора достигнет так называемого теплового баланса, контролируя температуру и расход охлаждающей воды. С этой точки зрения, мы можем разработать систему обратной связи с охлаждающей водой. После того, как мы узнаем фактическое значение температуры пресс-формы, мы можем контролировать температуру и расход охлаждающей воды с помощью системы расчетов и немедленной обратной связи, и, наконец, мы можем контролировать температуру пресс-формы. на данном этапе это типичное применение умной фабрики для литья под давлением.

на самом деле, вышеприведенный случай интеллектуального управления - это всего лишь небольшой сценарий применения на «умной фабрике». чтобы создать настоящую «умную фабрику», необходимо собрать большой объем данных о производстве в реальном времени, из которых решающими являются данные, относящиеся к качеству продукта, такие как плотность, пористость и степень окисления, поскольку эти данные являются показателями что клиенты заботятся больше всего, а также являются основными показателями, определяющими, является ли кастинг квалифицированным. На данном этапе эти наиболее важные показатели получить наиболее трудно, поскольку для изделий из металлических сплавов мы не можем непосредственно наблюдать внутреннюю структуру изделия. большинство производителей применяют метод выборочной проверки отливок, разрезая их в ключевых областях, четко указанных заказчиком, а затем непосредственно наблюдая, есть ли проблема; Другой метод заключается в использовании технологии двумерного обнаружения рентгеновских лучей для сканирования локального положения образцов и наблюдений. Самая большая проблема этого метода заключается в том, что информация о трехмерном преобразовании сжимается в двумерные срезы, а информация полученные путем наблюдения не могут полностью отражать реальную ситуацию.

Рисунок 3. План реализации европейского музыкального проекта на фабрике Audi Ag Ingolstadt

внутренний контроль качества отливок

С непрерывным развитием автомобильной промышленности требования к качеству деталей становятся все выше и выше. Крупные производители автомобилей продолжают формулировать требования к внутреннему качеству деталей и компонентов, а также количественно указывать стандарты, которые могут существовать при внутренних дефектах деталей. в этом случае поставщик компонентов должен иметь возможность обнаруживать и калибровать распределение дефектов во всех отливках в режиме реального времени в процессе производства и сравнивать стандарты, чтобы оценить, соответствуют ли отливки требованиям.

так как правильно наблюдать и фиксировать дефекты внутри отливки? лучшая технология в существующей технологии - компьютерная томография, также известная как технология кт. Технология КТ широко используется в медицинской сфере, и применение технологий КТ в промышленных испытаниях все еще является новой технологией в последние годы.

Для применения технологии КТ для внутреннего контроля качества отливок должны быть выполнены следующие требования:

во-первых, скорость обнаружения должна быть достаточно высокой, чтобы соответствовать процессу производства отливок в реальном времени;

во-вторых, качество изображения, полученного в результате проверки, должно быть достаточно хорошим, чтобы соответствовать точной идентификации изображения последующим программным обеспечением;

в-третьих, при обеспечении точности программное обеспечение или алгоритм, распознающий изображение, должен быть достаточно быстрым, чтобы не задерживать график производства.

среди них первые два требования касаются самого тестирования ct, а последнее - тестирования программного обеспечения или алгоритмов. Из обзора существующей технологии ct мы обнаружим, что наиболее перспективным инструментом тестирования является оборудование для быстрого тестирования ct (speed-scan), выпускаемое компанией General Electric, и это оборудование использовалось немецкой компанией Volkswagen для реальных отливок. обнаружено. но, глядя на отечественную индустрию литья под давлением, использование технологии КТ в реальном времени для контроля качества отливок является серьезной проблемой с эксплуатационного уровня. самым большим ограничением является стоимость - стоимость оборудования для тестирования КТ чрезвычайно высока, и для его использования на производственной линии обычно требуется большое количество оборудования для тестирования КТ, что недоступно большинству отечественных предприятий. В связи с постоянным развитием отрасли и постоянным улучшением требований к качеству отливок использование технологии ct для определения внутреннего качества отливок в режиме реального времени станет общим требованием для поставщиков в течение определенного периода времени в будущем. ,

обратная связь и настройка процесса

Исходя из того, что отливка обнаруживается ct и получает трехмерные твердые данные, мы предполагаем, что существует алгоритм, который может очень эффективно анализировать данные и предоставлять всю информацию о внутренних дефектах отливки, включая тип, размер и распределение и т. д., затем мы можем использовать эту информацию для корректировки и корректировки самого производственного процесса и, наконец, получить квалифицированные отливки без лишних дефектов. этот процесс, то есть процесс получения информации о преобразовании и модификации процесса, называется процессом обратной связи и корректировки процесса. Конечно, мы не можем завершить этот процесс, основываясь только на одной части информации о кастинге. самая нормальная ситуация - это получение большого количества информации о литье и устранение дефектов литья с помощью статистического анализа и методов, связанных с процессом.

Следующий вопрос: даже если мы получим большое количество информации о распределении дефектов внутри отливки, как мы можем избежать неквалифицированных дефектов, регулируя параметры процесса? самый мощный инструмент анализа - это компьютерное численное моделирование, которое хорошо известно нам в технологии компьютерного проектирования (cae).

используя технологию компьютерного моделирования, мы можем достичь виртуального производства в местном смысле. особенно для литья под давлением мы можем непосредственно численно моделировать процесс заполнения и затвердевания, изучая скорость, давление, характер потока и разбрызгивание полости для заполнения жидкостью и т. д., чтобы определить, есть ли газ в процессе заполнения; путем расчета изменений температуры отливок и форм при различных условиях цикла литья под давлением, чтобы определить и изучить потенциальные горячие соединения, дефекты литья (усадка, усадка) и поведение теплового баланса литья под давлением. С помощью этой технологии численного моделирования на основе определенных условий анализа мы можем в значительной степени судить и избегать дефектов внутри отливки, улучшать характеристики отливки и значительно повышать эффективность производства, а также достигать обратной связи и коррекции процесса, которые мы обсуждали ранее. цель.

мы объединяем весь процесс: используем цифровую технологию (КТ) для обнаружения данных о трехмерных дефектах продукта в режиме реального времени. если продукт не является квалифицированным, данные будут переданы в центр анализа cae с использованием технологии моделирования для анализа и генерации решения проблемы дефекта, а обратная связь по решению переходит к производственному и технологическому процессам для выполнения и повторного получения. продукт. изделие продолжает проходить цифровую проверку и получать данные о трехмерных дефектах. если продукт квалифицирован, итерация заканчивается, в противном случае она продолжается.

мастер ядро цифровой технологии

Можно видеть, что анализ ЦЭ играет ключевую роль в этом процессе, и эффективность предложенного решения будет влиять на эффективность всего процесса. на самом деле, сможете ли вы овладеть ядром технологии cae и сможете ли вы применять технологию численного моделирования в реальном производстве, можно в значительной степени измерить технические возможности компании, производящей литье под давлением, поскольку цифровые технологии необходимы предприятиям, чем быстрее вы овладеете ядром цифровых технологий на этом пути, тем больше вы сможете выделиться в будущем корпоративном конкурсе.

поэтому, если технология цифрового обнаружения и технология анализа цезия хорошо применяются на существующих предприятиях, занимающихся литьем под давлением, мы можем увидеть полную и типичную цифровую фабрику. среди них технология цифрового обнаружения реализует оцифровку физических объектов, а технология анализа cae преобразует цифровую информацию, полученную в результате обнаружения, в решения проблем на основе виртуального производства. в этом процессе цифровое обнаружение фактически является полностью автоматизированным процессом, в то время как анализ ЦА все еще требует участия человека. Если анализ cae можно объединить в алгоритм и полностью автоматизировать, то это прототип будущей интеллектуальной цифровой фабрики.